Spannvorrichtung vs. Virtual Clamping

Chancen und Herausforderungen

in der Welt der Bauteilvermessung

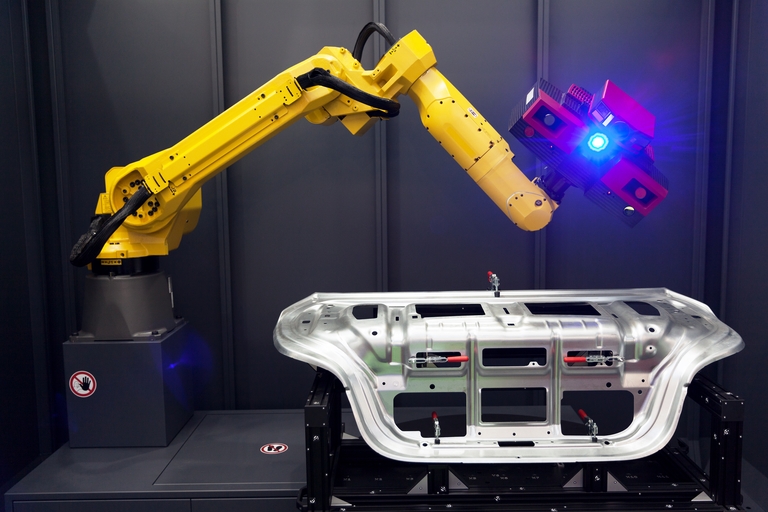

Automobilfront in physikalischer Spannvorrichtung

Spannvorrichtung - Tradition

Spannvorrichtung werden u. a. in der Automobilindustrie verwendet, um labile Bauteile auf Maßhaltigkeit und Passgenauigkeit zu prüfen und damit deren Qualität zu sichern.

Zweck und Einsatz

- Qualitätskontrolle: Der Meisterbock wird z. B. eingesetzt, um sicherzustellen, dass die Maße der Karosserieteile im Einbauzustand genau den Spezifikationen entsprechen.

- Montageplanung: Er hilft bei der Planung und Überprüfung von Montageprozessen, indem er sicherstellt, dass Teile korrekt ausgerichtet und montiert werden können.

- Problemidentifikation: Ermöglicht das frühzeitige Erkennen von Fertigungsabweichungen oder Konstruktionsproblemen, bevor die Massenproduktion beginnt.

- Kommunikationsmittel: Dient als physischer Referenzpunkt für Ingenieure, Techniker und das Qualitätsmanagement, um Diskrepanzen und Modifikationen zu besprechen und zu visualisieren.

Virtual Clamping - Innovation

Begriffserklärung: "Virtual Clamping" bezieht sich auf eine Technik, die in der Fertigung, insbesondere in der Automobilindustrie, verwendet wird. Virtual Clamping ist eine innovative und kostensparende Methode, um Bauteile während der Fertigungs- oder Montageprozesse virtuell und nicht physisch zu fixieren. Anstatt traditionelle Klemm- oder Spannvorrichtungen zu verwenden, setzt Virtual Clamping auf fortschrittliche Mess- und Simulationsverfahren, um die Positionierung und Ausrichtung der Teile zu gewährleisten. Hierzu wird eine FEM-Software (Finite Elemente Methode) verwendet, um die Scandaten virtuell in den Zustand der Einbaulage zu bringen.

Zweck und Einsatz

-

Effizienzsteigerung: Reduziert die Notwendigkeit für physische Vorrichtungen, was die Flexibilität erhöht und die Zeit für Umbauten und Anpassungen verringert.

-

Qualitätssicherung: Ermöglicht präzise Messungen und Anpassungen in Echtzeit, was zu einer höheren Produktqualität führt.

-

Kostenreduktion: Spart Kosten für die Herstellung, Wartung und Lagerung physischer Spannvorrichtungen.

-

Digitale Dokumentation: Ermöglicht eine umfassende digitale Dokumentation des Montageprozesses, was für Qualitätssicherung und Rückverfolgbarkeit wichtig ist.

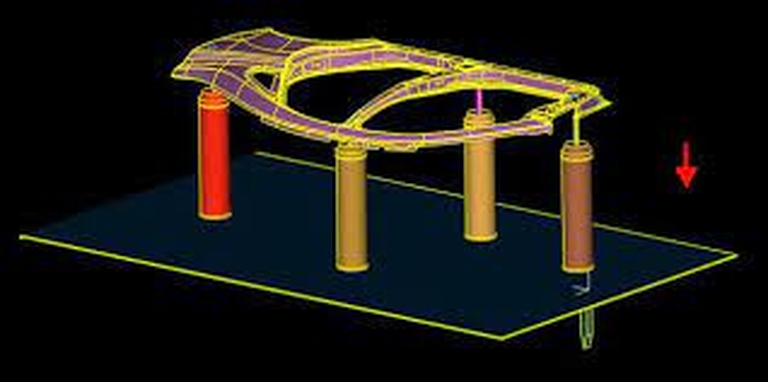

Virtuell gespanntes Teil

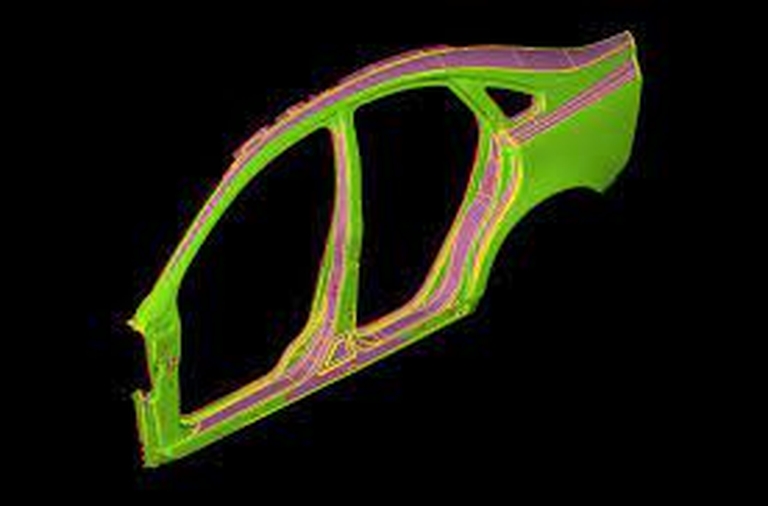

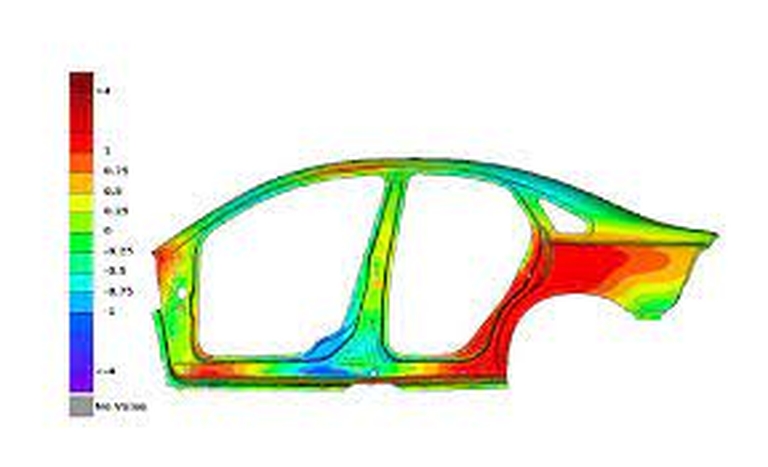

Farbvergleich von CAD und virtuell gespanntem Teil

Während eine Spannvorrichtung ein physisches Werkzeug für die Qualitätskontrolle und Montageplanung ist, stellt Virtual Clamping einen eher technologiegetriebenen, flexiblen Ansatz dar, um Effizienz und Präzision in der Fertigung mit Hilfe einer FEM-Software (Finite-Elemente-Methode) zu erhöhen. Beide Konzepte spielen eine wichtige Rolle in modernen Fertigungsprozessen, insbesondere in Bereichen, in denen Präzision und Qualität kritisch sind, wie in der Automobilindustrie.

Bedenken & Herausforderungen

Trotz der vielversprechenden Natur von Virtual Clamping gibt es einige Herausforderungen und Bedenken, die diese Technologie begleiten:

Genauigkeit der Simulationen

Die Genauigkeit der virtuellen Simulationen steht im Mittelpunkt vieler Diskussionen. Die Qualität der Messungen hängt stark von der Präzision der Simulationen ab. Fehler in der Simulation können zu ungenauen Ergebnissen führen, was die Qualitätssicherung gefährden kann.

Ressourcen und Schulung

Der erfolgreiche Einsatz von FEM-Simulationssoftware erfordert spezielle Schulung und den Zugang zu entsprechenden Ressourcen. Unternehmen müssen sicherstellen, dass ihre Mitarbeiter die erforderlichen Fähigkeiten besitzen, um diese Technologie effektiv zu nutzen.

So funktioniert Virtual Clamping in der Praxis

1. Datenaufnahme

Der erste Schritt ist die Aufnahme der Daten durch 3D Scanning. Hierzu wird das zu scannende Objekt auf min. drei Auflagepunkten platziert, deren Position und Form bekannt ist. Dies ist erforderlich um im nächsten Schritt den Einfluss der Schwerkraft auf das Bauteil herauszurechnen, da die Simulation des gespannten Zusatnds den Scan in einem frei schwebenden Ausgangszustand erfordert.

2. Datenaufbereitung

Bevor man die Verformung durch das Aufspannen eines Bauteils im Scan simulieren kann, muss der polygonisierte Scan entsprechend vorbereitet werden. Dies beinhaltet z. B. das Einstellen von Scanparametern und Punktabständen sowie das Reduzieren von Dreiecken in PolyWorks|Modeler.

Ein entscheidender Faktor sind auch die Kanten des Scans. Hierbei ist es wichtig, dass diese präzise erfasst werden, da ungenau erfasste Kanten zu nicht reproduzierbaren Ergebnissen führen. Die Qualität der Kantenerfassung hängt von der gescannten Oberfläche ab. Dieser Faktor beeinflusst, neben dem verwendeten Material, das Virtual Clamping entscheidend. Es ist daher notwendig, die Kanten entsprechend in PolyWorks|Modeler anzupassen, um das Steifigkeitsverhalten des Materials korrekt zu simulieren.

Morphing - eine Alternative?

Ist das "Morphen", bei dem das CAD-Modell so angepasst wird, dass es dem eigentlichen Scan entspricht, eine Alternative zur Scanaufbereitung? In der 3D-Messtechnik bezieht sich "Morphing" auf einen Prozess, bei dem das CAD so verändert wird, dass es dem Scan entspricht. Im Wesentlichen besteht der Prozess des Morphings darin, Punkte, Flächen oder Kurven des Ausgangsmodells so zu verschieben, zu dehnen oder zu verformen, dass sie besser mit den entsprechenden Punkten des Zielmodells übereinstimmen. Dies kann durch verschiedene Techniken wie Deformationen, Skalierung, Rotation und Verschiebung erreicht werden. Das Ziel besteht darin, eine optimale Übereinstimmung zwischen CAD und Scan zu erzielen. Inwieweit "Morphen" sinnvoll ist, muss von Fall zu Fall bzw. Bauteil zu Bauteil entschieden werden.

3. Das Bauteil zum Schweben bringen

Es werden die Effekte der Schwerkraft herausgerechnet, um das Objekt in einem schwebenden Zustand zu simulieren. Hierzu berechnet die FEM-Software (Finite-Elemente-Methode) die Verformung, die sich in dem auf den Auflagepunkten gescannten Bauteil durch die Schwerkraft ergibt. Dieser Verformung wird zurückgerechnet und es ergibt sich ein erster simulierter Datensatz im frei schwebenden Zustand.

4. Aufspann-Simulation & Analyse der Ergebnisse

Die eigentliche Simulation des Klemmprozesses wird durchgeführt. Die Software berechnet die Reaktion des Werkstücks auf die angewendeten Klemmkräfte und -positionen. Dies ermöglicht es, potenzielle Probleme wie Verformungen, Spannungsrisse oder eine unzureichende Fixierung des Werkstücks zu identifizieren. Durch Virtual Clamping entfallen die Kosten für teure Aufspannvorrichtungen, die zeitraubend eingestellt werden müssen. Die Verwendung der richtigen Software, wie beispielsweise die Ansa Virtual Clamping Software von BETA CAE Systems oder Softwarelösungen von Autoform, PAM STAMP von ESI oder Abaqus von Dassault Systems in Verbindung mit PolyWorks ist entscheidend, um Kosten und Zeit bei der Fertigung zu sparen. Durch Simulationen können Probleme bereits in der Vorserie erkannt und behoben werden. Dies ermöglicht eine effiziente Produktionslinie und minimiert die Notwendigkeit von Eingriffen während des Produktionsprozesses. Während Messvorrichtungen/Meisterböcke oft auch einen gewissen Nutzereinfluss aufweisen, ist ein einmal eingestellter Virtual Clamping Prozess sehr stabil und wenig fehleranfällig.

5. Optimierung des Klemmprozesses

Basierend auf den Simulationsergebnissen werden Anpassungen vorgenommen, um den Klemmprozess zu optimieren. Dies kann die Feinabstimmung der Klemmparameter sowie die Entwicklung neuer Klemmstrategien umfassen, um die Effizienz und Qualität des Fertigungsprozesses zu verbessern.

Vorteile von Virtual Clamping

Effizienz im Entstehungsprozess von Bauteilen

- Bauteil liegt auf den Auflagepunkten auf und ist für die Messung frei zugänglich

- Ergebnis des virtuellen Spannens entspricht der Messung in einer teuren physikalischen Vorrichtung

- geringerer Bedienereinfluss sorgt für höhere Wiederholgenauigkeit

- Entfall der Fertigung von zahlreichen Messvorrichtungen, für einzelne Prozessschritte und unterschiedliche Bauteile

- einfaches Änderungsmanagement

- weniger Optimierungsschleifen nötig

Ein Ausblick in die Zukunft

Die Zukunft von Virtual Clamping bleibt vielversprechend, aber auch herausfordernd. Mit zunehmender Genauigkeit der Simulationen und der Verfügbarkeit fortschrittlicher Tools wird diese Technologie immer attraktiver für Unternehmen, die ihre Messprozesse optimieren möchten. Die Kombination aus Virtual Clamping und fortschrittlichen 3D-Messtechniken verspricht eine schnellere, kostengünstigere und genauere Qualitätssicherung in der Fertigungsindustrie. Virtual Clamping hat das Potenzial, einige Funktionen des traditionellen Meisterbocks zu ergänzen oder sogar zu ersetzen, besonders im Kontext der Digitalisierung und Automatisierung von Fertigungsprozessen

Insgesamt ist Virtual Clamping eine aufregende Innovation, die das Potenzial hat, die Art und Weise, wie wir Bauteile vermessen und überprüfen, grundlegend zu verändern. Unternehmen sollten die Entwicklungen in diesem Bereich aufmerksam verfolgen, ihre Mitarbeiter entsprechend schulen und die Expertise erfahrener Partner wie der Duwe-3d AG nutzen, um die zahlreichen Vorteile dieser Technologie optimal zu nutzen.

Die Expertise der Duwe-3d AG

Die Duwe-3d AG hat sich bereits als Vorreiter auf dem Gebiet der 3D-Koordinatenmesstechnik etabliert. Mit Virtual-Clamping-Pilotprojekten bei namhaften Automobilern zeigt das Unternehmen sein Engagement für innovative Technologien. Die umfassende Erfahrung und das Fachwissen der Duwe-3d AG im Umgang mit allen Prozessen rund um 3D-Messdaten stellen sicher, dass die Anwendung von Virtual Clamping unter Berücksichtigung seiner Vor- und Nachteile sorgfältig und effektiv erfolgt.

Gemeinsam mit Ihnen erstellen wir eine Machbarkeitsstudie (Proof of Concept)

und beraten Sie gerne zu Ihrem individuellen Fall.

Jetzt Kontakt aufnehmen

Bitte beraten Sie mich zum Thema "Virtual Clamping"